BUSINESS

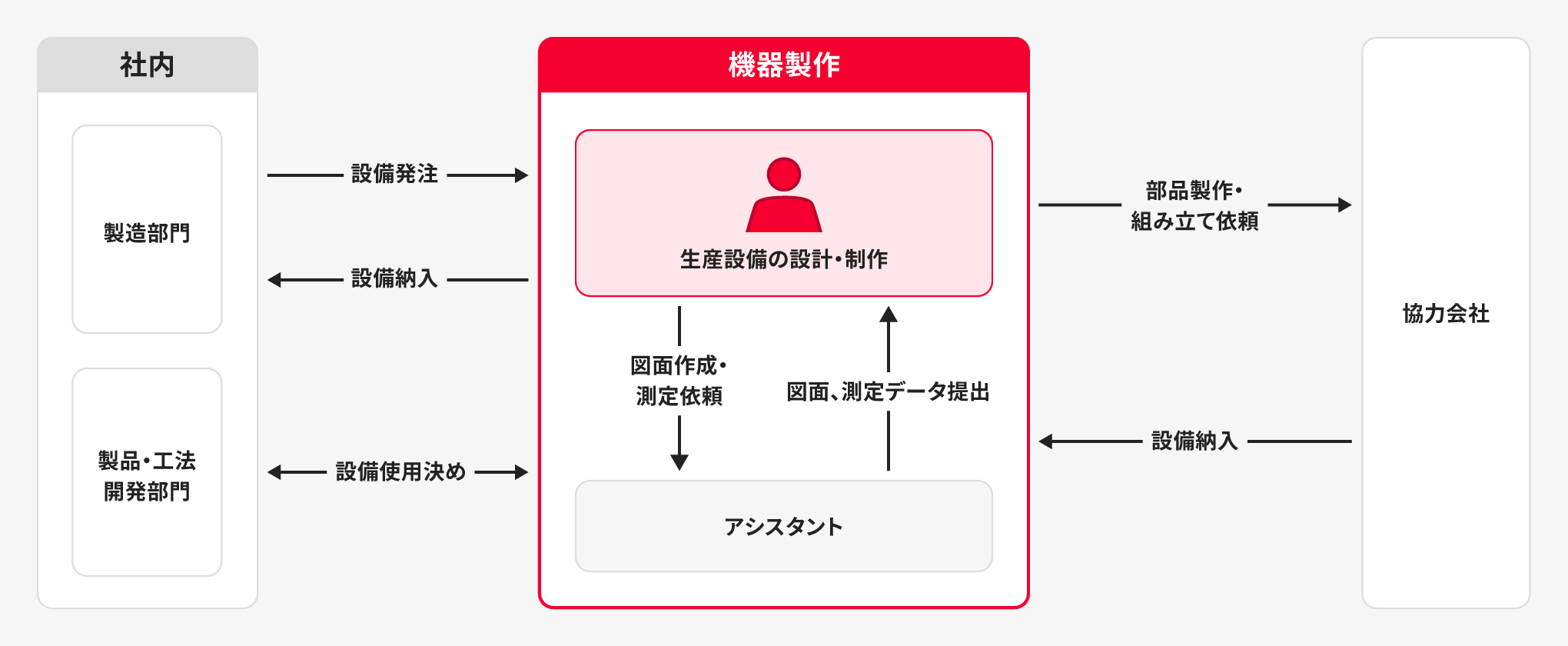

生産機器制作の業務内容と流れ

MLCC(積層セラミックコンデンサ)の生産設備を設計製作しています。製造部門などからの依頼を受け、リピート機の新規製作をするほか、既存機の改造も担当。詳しい仕様を決めたり、協力会社へ組み立てや配線の依頼をしたりして設備が組み上がったあとは、自ら機器の立ち上げや調整を実施。そして、自身で作成したプログラムを設備に入れて動作確認を行い、製造部門へ引き渡すところまでをワンストップで手がけます。

ROLE

新旧さまざまな設備の活用が、未来のカギになる

設備製作における私の主な担当は、電気の仕様決めやプログラム設計など。設備に搭載されているPLC(制御装置)やタッチパネル、画像処理装置といった部分のプログラムを担当しています。

スマートファクトリーの実現や環境課題へ取り組むにあたり、設備製作は要になりうる部門です。既存の各種プログラムを改造してさらなる効率化を目指したり、環境に配慮した量産設備の新規システムを導入したり。社内に多数存在する古くなってしまった設備も、機器を更新すればまだ活用できる場合があります。さまざまな面から設備をフォローし、ムラタの生産を支えていくのです。

1日のスケジュール

8:50

出社。メールチェックののち、チームで業務進捗の確認会

9:30

MLCC工程の積層する設備プログラムを設計

12:10

昼食。毎日変わる食堂メニューから何を食べるか迷うことも

12:55

設備を立ち上げ。動きをチェックする

17:20

退勤。終業後は家族との時間を大切にしている

EFFORT

使いやすく安全な設備が、ムラタを支えている

製造部門が使いやすく、安全な設備づくりを心がけています。例えば、設備タッチパネル表示を各国の言語対応にしたり、類似機種の機能を揃えておいたりすることで、現場の使いやすさはぐっと変わるもの。安全面では、導入設備安全及び法令審査に準じた資格「セーフティアセッサ」を取得し、その考えに基づいた設備製作を遂行しています。

GOAL

ムラタの技術力で、品質とコストを兼ね備えた設備を

積層セラミックコンデンサは、これからの社会を支える重要なデバイスです。同業他社よりも品質・コストの優位性を高めていくには、私たちが製作する設備がとても大切。ムラタの技術力を駆使して、設備づくりを極めていきたいと考えています。

プライベートの過ごし方

3歳と4歳の子どもがいるため、休日は家族でお出かけするのがメイン。家族と公園に行って、心身をリフレッシュしています。