ムラタの工場実習

ムラタの工場実習とは

ムラタでは、2009年度から新入社員に対して、競争力の源泉である「モノづくりの現場」を学ぶ約5カ月間の工場実習を実施しています。この工場実習では、夜勤を含む交替勤務を経験しながら実際の製造現場を体感することで、モノづくりの面白さ・厳しさを理解するとともに、安全・品質・コスト・納期に対するこだわりや苦労、チームワークの大切さを学びます。慣れない労働環境や作業内容に戸惑うこともあるかと思いますが、現場での作業や、改善提案を繰り返し経験することで、工場実習が終了する頃には、製造現場の仕事の流れや考え方が理解できるようになります。また実際の現場での経験や、得られた製造部門、関係部門、同期などとの繋がりは、今後のムラタにおけるキャリアにおいて貴重な財産になります。2023年度からは、グローバル人材育成の観点から、海外の製造拠点での工場実習を行うプログラムもスタートしており、今後少しずつ規模を拡大する予定です。

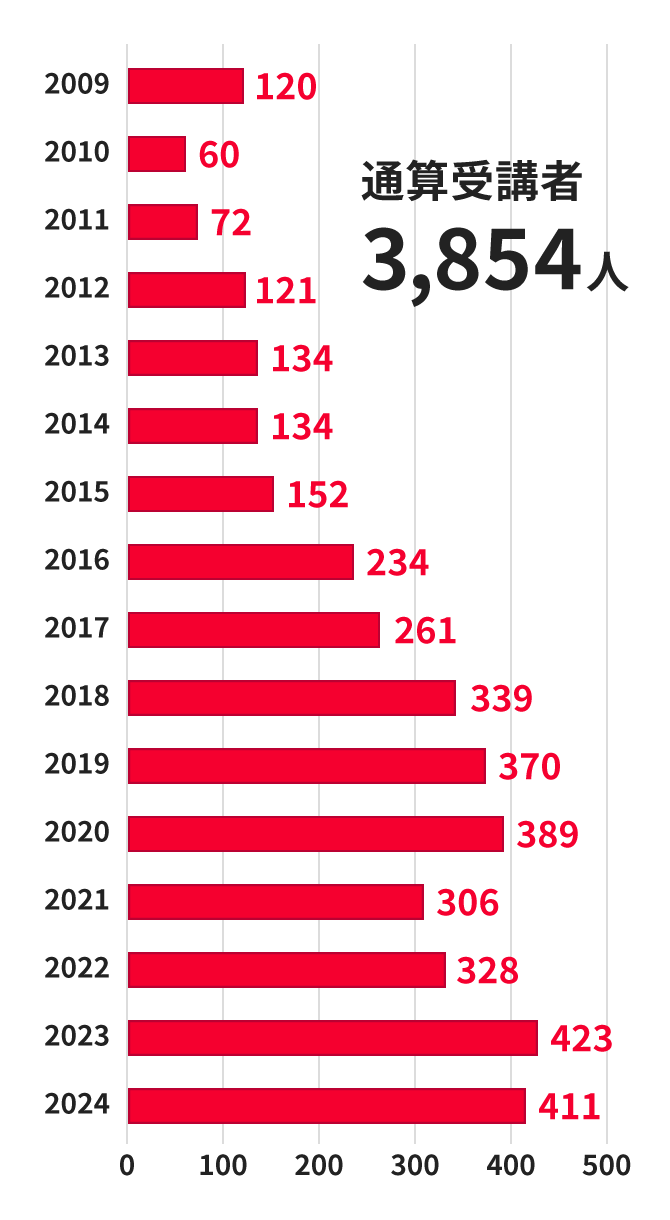

工場実習受講者数(人/年度)

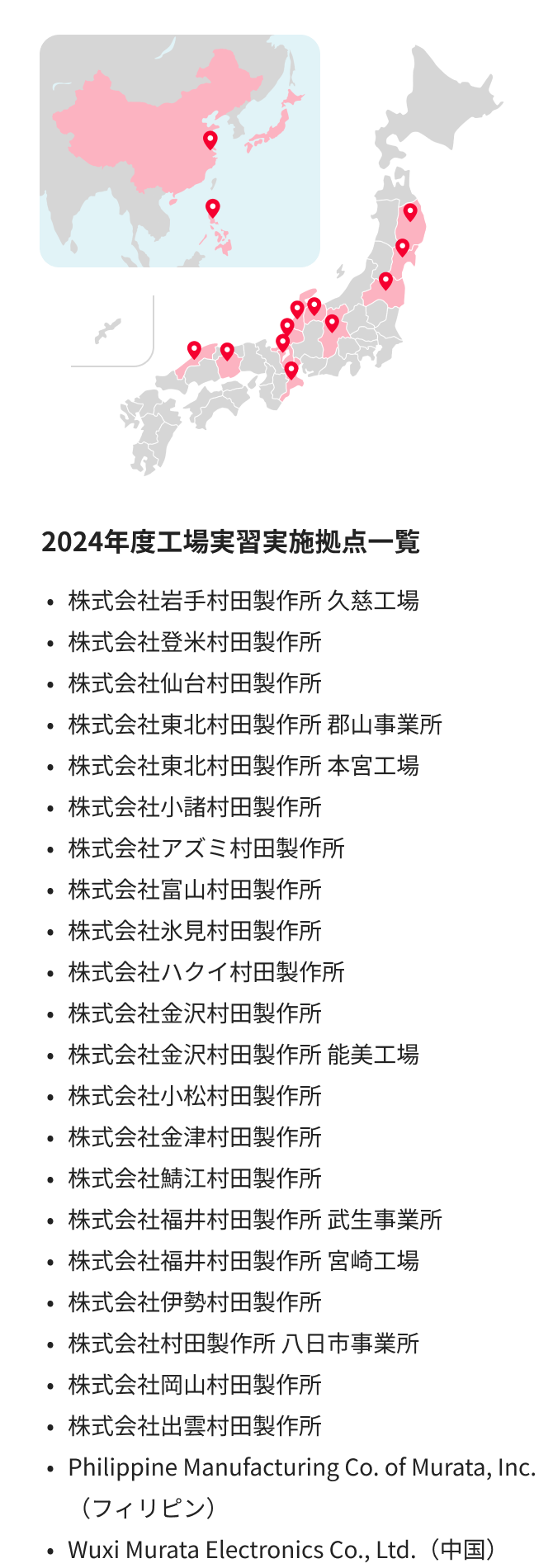

2024年度工場実習実施拠点

過去の実習生の声

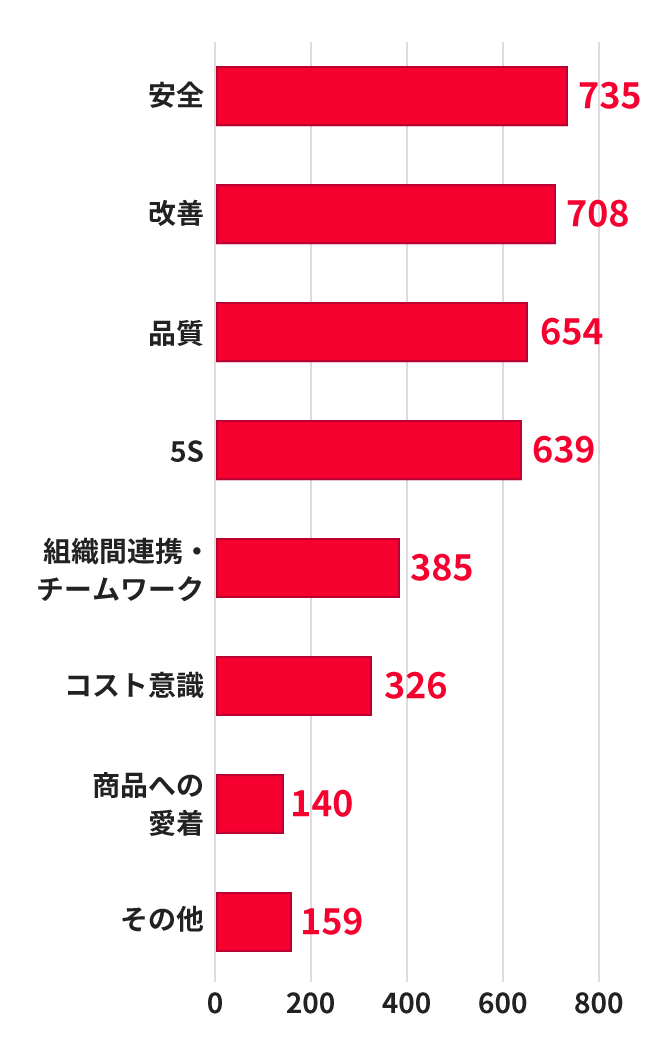

工場実習を通じて特に

実感したこと、得られたこと

※回答数1,204名、複数回答可。※「5S」とは・・・整理、整頓、清掃、清潔、躾を指します。

具体的な声

開発部門社員

先輩の話や資料である程度想像していましたが、現場の科学的管理、工場で働く方のモノづくりに対する本気の姿勢、品質・納期を遵守するためのチームの一体感は、想像以上でした。

百聞は一見に如かずと言いますが、製造現場は本当にそうだと思いました。

生産技術部門社員

工程の改善活動は一人でできるものではなく、製造部や製造部以外の部署のメンバーを巻き込み、対立する意見を一つにまとめて成果を出すことは大きなチャレンジでした。その過程で、製造現場では日々改善活動が連続して行われていることや、製造部だけでなく様々な部署の連携の上にモノづくりが成り立っていることを学びました。

また、改善での工数の削減がコストにシビアに効いてくることを実感でき、配属先に戻った後も工数(固定費)削減を意識して業務ができています。

工場実習での経験が、

職務に活かされていると

感じることはありますか?

具体的な声

調達部門社員

工場実習での経験から、バイヤーとして自分が購入している資材が製造工程でどのように使用されているのかを理解でき、実際の使用者(工場の従業員)と共通言語を持って会話することができています。

現場を身をもって知ったことは、調達業務で納期フォローしていく際に非常に役立っていると感じます。

開発部門社員

工場実習を経験し、開発段階から開発担当者が製造現場を理解することの重要性を学んだからこそ、工場での試作時にできる限り現地に足を運ぶようにしております。その甲斐もあって、ある製品の開発において、量産を意識した製造や品質の課題を工場の担当者と早期に明確化し、手を打つことができました。これはまさに工場実習での経験が活きた事例だと思います。

生産技術部門社員

私は生産技術に配属されたので、工場実習で実際に製品に触れて装置を動かした経験がそのまま「ユーザの視点」となり、その後の設備改善、導入業務に大いに活かされています。

調達部門社員

繁忙期の製造現場の目が回るような忙しさ・スピード感や、夜勤を含む交替勤務に慣れるのには正直大変でしたが、実際に製造現場で働いてみないと分からないモノづくりの厳しさ、面白さを身をもって実感できる貴重な機会でした。